304不銹鋼管在核電站二回路水環境中的應力腐蝕開裂行為

浙江至德鋼業有限公司采用慢應變速率試驗評價了在模擬壓水堆核電站二回路中,氨、乙醇胺、氨+乙醇胺三種pH調節劑對304不銹鋼管抗應力腐蝕性能的影響,并通過掃描電鏡對材料斷口形貌進行觀察。結果表明:304L不銹鋼在三種模擬溶液中具有應力腐蝕敏感性,且應力腐蝕敏感性相當。

不銹鋼材料具有優越的力學性能和較強的耐蝕性,在核電廠應用非常廣泛。然而,不銹鋼材料在高濃度堿性溶液或者高溫低濃度堿性溶液中仍然會發生應力腐蝕開裂,因此其在高溫堿性溶液中的SCC行為一直是研究重點。目前,大量的研究主要集中于不銹鋼材料在高溫強堿溶液中的SCC行為,而有關核用不銹鋼材料在壓水堆核電站典型二回路水化學環境中的SCC行為差異性的研究卻鮮見報道。在壓水堆核電站發展史上,協調磷酸鹽水工況、氨-聯氨水工況、水工況等都在二回路水工況調節中發揮過重要作用,由于熱力設備的腐蝕問題一直得不到滿意的解決,不斷有新工藝、新方法涌現。目前,我國壓水堆核電廠二回路水化學處理方式多采用聯氨作為堿化劑的全揮發處理。由于氨的揮化發系數較大,水相中的氨含量明顯偏少,pH明顯偏低,易引起各種腐蝕。而乙醇胺具有低揮發性、強堿性、低熱分解率等特性,可以彌補氨的不足,現在世界上已有60%以上核電廠應用乙醇胺代替氨作為堿化劑調節給水pH,乙醇胺在美日韓等國家更得到廣泛使用。因此有必要對不銹鋼材料在二回路不同堿化劑中的應力腐蝕開裂行為差異進行研究,為國內核電廠二回路水化學設計提供基礎數據。本工作模擬壓水堆二回路水化學環境,著重研究在高溫高壓條件下304不銹鋼管在氨、乙醇胺和復合堿化劑(氨+乙醇胺)3種典型堿化劑中的SCC性能,評價該材料在上述3種典型二回路環境中的抗應力腐蝕性能差異。

一、試驗

1. 試樣及試劑

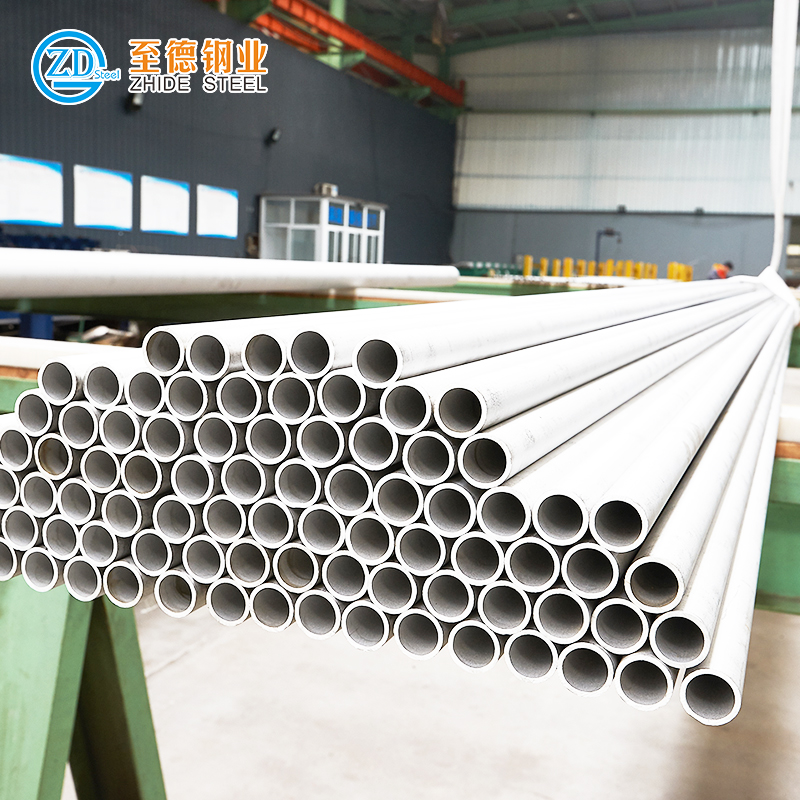

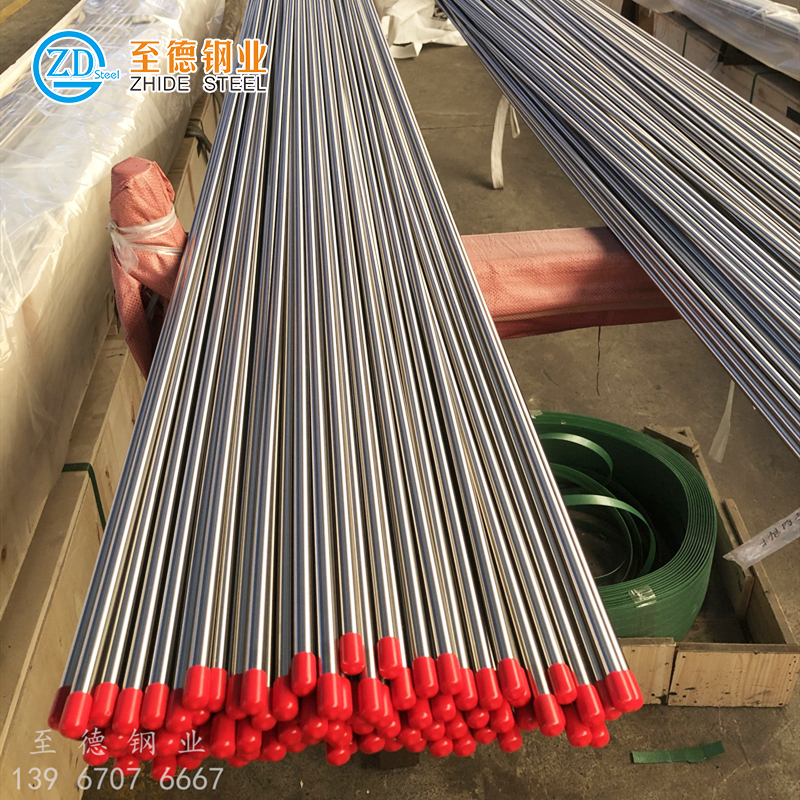

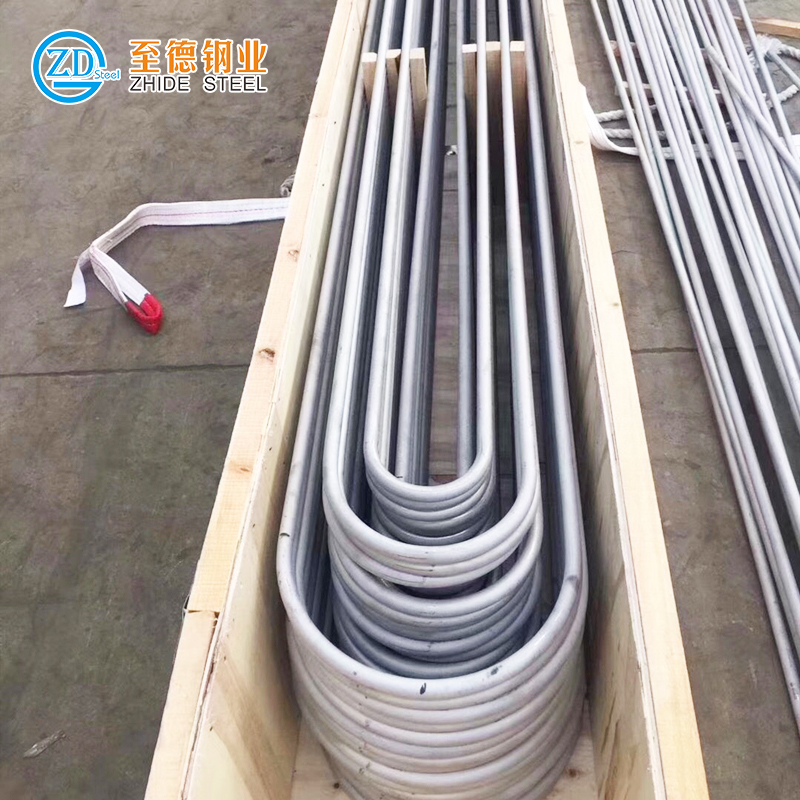

試驗材料采用壓水堆核電站高壓傳熱管材料304不銹鋼管,其化學成分為:碳:0.04%、硅:0.29%、錳:1.92%、磷:0.020%、硫:0.0048%、鉻:17.73%、鎳:9.30% 余量為鐵。其力學性能為:抗拉強度580MPa,屈服強度258MPa,斷后伸長率67.5%,斷面收縮率82.5%。試驗采用片狀拉伸試樣。試驗前,試樣經砂紙(100~1000號)逐級打磨,拋光后用超聲波清洗儀加丙酮清洗干凈,再用去離子水沖洗后吹干密封待用。試驗溶液模擬壓水堆核電站二回路水環境介質,試驗溶液采用經3級過濾的超純水(25℃電導率為 0.35ms/m)調配,分別模擬氨工況(含2.9mg/L 氨)、乙醇胺工況(含6.6mg/L 乙醇胺)和氨+乙醇胺工況(兩種堿化劑質量濃度均為2.0mg/L),試驗溶液pH為9.65(25℃),溶解氧質量濃度低于0.01mg/L,試驗溫度為260℃。

2. 試驗方法

慢應變速率試驗在浙江至德鋼業有限公司生產的高溫高壓慢應變速率腐蝕試驗機上完成,試樣夾具材料為哈氏合金C276。該試驗設備符合美國腐蝕工程師協會 NACETM-01-77-90 標準和美國材料試驗協會(ASTM)相關標準。一些典型的合金/環境體系的臨界應變速率范圍為10-5~10-7s-1,參考 GB/T 15970.7-2000標準,不銹鋼在純水、氯化物溶液中初始速率建議為 10-6s-1,故本試驗選取應變速率為1*10-6s-1。

首先,采用超純水沖洗高壓釜,再用預先配好的試驗溶液沖洗高壓釜三次,向高壓釜中加入試驗溶液并裝載試樣,通入氮氣除氧,設定應變速率、目標溫度和預加載荷等試驗參數,并校正位移傳感器,升溫速率小于70℃/小時,溫度、壓力達到預設值后觀察30分鐘;然后,開始加載進行拉伸試驗,試驗過程中實時記錄載荷、位移量等重要參數,直至試樣斷裂;試驗結束后,取下試樣,采用去離子水沖洗數次后吹干。采用掃描電子顯微鏡觀察試樣的表面及斷口形貌;按照式(1)和式(2)計算試樣的斷后伸長率和斷面收縮率。

二、結果與討論

1. 形貌觀察

拉伸試驗結束后,采用掃描電鏡觀察試樣的斷口形貌,若斷口表面均為韌窩微孔,認為斷裂是韌性的機械斷裂;若斷口表面呈穿晶型或沿晶型斷裂形貌,則認為斷裂屬于脆性斷裂;若斷口中心部分為韌窩微孔,而邊緣出現穿晶型或沿晶型斷裂形貌,則認為試樣具有應力腐蝕敏感性。由圖可見:試樣在3種試驗環境中的拉伸斷口均在標距段,試樣表面均呈深褐色,斷口附近呈現肉眼可見的密密麻麻的龜裂狀,這是在拉應力的作用下發生腐蝕形成的小裂紋,呈臺階狀。由圖可見:在氨工況中,斷口表面呈現臺階狀,臺階表面垂直于拉伸載荷方向且相對齊平,斷口顏色呈深棕色,斷口中心區有少量孔洞,邊緣區呈現出與水系網絡相似的河流花樣,所謂的“河流”實際上是一些臺階,它們把不同的裂紋連接起來。形成臺階會消耗一定數量的額外能量,因此河流花樣會趨于合并,河流花樣從支流匯合成主流,河流的流向恰好與裂紋擴展方向一致,逆流而上就能找到斷裂起源。從圖中的河流流向看出裂紋起裂于外表面。由圖可見:在乙醇胺工況中,斷口中心區呈現韌窩形貌,邊緣呈現典型的河流花樣,河流傾向合并的方向為裂紋擴展方向,其反方向即為裂紋源。由圖可見:在氨+乙醇胺混合工況中,斷口中心區呈現韌窩形貌、邊緣呈現典型的河流花樣,斷口形貌與在乙醇胺工況中的類似。

2. 力學性能評定

SSRT結果的主要原理是材料發生SCC會導致韌性指標明顯下降。韌性指標下降越明顯,表明試樣的SCC敏感性越強。試樣在不同試驗環境中的SSRT結果見表。

由圖和表可見:試樣在3種試驗環境中的應力-應變曲線的走勢一致,都經歷了彈性變形→屈服→塑性變形→達到抗拉強度→斷裂過程。試樣在氨工況中的最大抗拉強度略小于在乙醇胺工況和氨+乙醇胺混合工況中的,但差別很小。在乙醇胺工況中,試樣斷裂吸收能略小,但與氨工況和混合工況中的差別不大,這表明試樣在3種試驗環境中的斷裂吸收能基本相等。試樣在乙醇胺工況中的斷后伸長率略低于在氨工況和混合工況中的,而試樣在乙醇胺工況中的斷面收縮率略大于在氨工況中的,綜合比較各項力學指標,試樣在3種環境中的力學性能差別不大,這表明試樣在3種試驗環境中的SCC敏感性幾乎相等。由圖可見:304不銹鋼管在3種模擬二回路水環境中應力腐蝕敏感性相當。

3. 討論

不銹鋼材料在高溫堿性溶液中的應力腐蝕開裂機理通常是陽極型的,可用膜開裂理論來解釋,即具有保護功能的氧化膜在金屬表面形成之后,會因鉻在堿性溶液中具有較高溶解度而減薄,使得氧化膜貧鉻變脆,在拉應力作用下更容易破裂露出新鮮金屬,促進微裂紋產生。

在堿性溶液中,由于溶液的腐蝕作用增強,同時在慢應變速率條件下溶液能夠充分與裂紋內局部溶液進行傳輸交換,裂紋尖端溶液也有足夠時間與裂紋尖端金屬原子交互作用,使得裂紋尖端化學和電化學反應能夠順利進行。在試驗過程中,溶液可以充分起到腐蝕作用,從而使試樣表面裂紋增多,裂紋尖端局部應力集中,促進試樣發生應力腐蝕開裂。試樣斷口為韌性斷裂和脆性斷裂混合模式,且試樣在3種堿性劑環境中都具有應力腐蝕敏感性,且在3種堿性劑環境中的應力腐蝕敏感性無明顯差別,因此,從本試驗結果來看,304不銹鋼管在3種堿性劑中的應力腐蝕敏感性基本一致。

三、結論

1. 在壓水堆核電站典型二回路高溫高壓水化學環境中,試樣經SSRT后,斷口中心區呈現韌窩形貌,斷口邊緣區呈現河流花樣,頸縮不明顯,試樣顯現脆性斷裂傾向,具有應力腐蝕開裂敏感性。

2. 在本試驗條件下,304不銹鋼管的應力腐蝕開裂機制屬于陽極溶解+應力使晶界氧化膜破裂模式,經分析比較,試樣在3種腐蝕環境中的強度和塑性損失不隨環境的變化而變化,表明304L不銹鋼管在氨、乙醇胺和氨+乙醇胺混合環境中的應力腐蝕敏感性相當。

本文標簽:304不銹鋼管

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。