加熱溫度對S30432奧氏體不銹鋼管內(nèi)壁噴丸層的影響

浙江至德鋼業(yè)有限公司借助掃描電鏡及能譜儀等,研究不同熱處理溫度(740、760、780、800、820、850和1000℃)對S30432不銹鋼管內(nèi)壁噴丸層的影響。結(jié)果表明:噴丸層硬度隨著熱處理溫度的提高而逐漸降低。當熱處理溫度達到810℃時,噴丸層硬度與基體硬度平均差值為100HV0.5;溫度至1000℃時,噴丸層消失。在740~770℃溫度范圍,噴丸層仍保持良好的向外表面輸送Cr元素的能力;在800~850℃溫度范圍,噴丸層的形變組織不同程度退化,向外表面輸送鉻元素的能力降低。為了保證噴丸層組織和抗氧化性能不被破壞,確保噴丸處理的質(zhì)量,首先應避免對內(nèi)噴丸鋼管進行1000℃以上的固溶處理,其次應保證內(nèi)噴丸鋼管焊后熱處理溫度不超過780℃。

隨著火電機組溫度和壓力等參數(shù)的提高,鍋爐受熱面管對材質(zhì)的要求也越來越高,具有高熱強性和高抗氧化性的奧氏體不銹鋼(S30432以及S30432內(nèi)噴丸管)、馬氏體耐熱鋼(T91和T92)、奧氏體和馬氏體異種鋼焊接接頭便大量出現(xiàn)在鍋爐受熱面中。當9Cr%鋼和S30432鋼進行對焊接時,除了各自的焊接特點外,尤其要考慮異種鋼焊后熱處理問題。目前,馬氏體耐熱鋼和奧氏體鋼的異種鋼焊后熱處理制度已經(jīng)相當成熟,國內(nèi)外已有較多的相關(guān)研究。然而,馬氏體鋼和內(nèi)噴丸奧氏體鋼的焊后熱處理的研究卻很少,尤其是噴丸S30432不銹鋼管在后繼焊接后熱處理過程中噴丸硬化層的性能和微觀組織結(jié)構(gòu)是否會產(chǎn)生變化很少見詳細報道。至德鋼業(yè)對S30432內(nèi)噴丸管進行不同溫度下的熱處理試驗,重點研究不同溫度熱處理后噴丸層的顯微硬度、厚度和顯微組織變化規(guī)律等,為噴丸管焊接后熱處理工藝提供技術(shù)支持。

一、試驗材料與方法

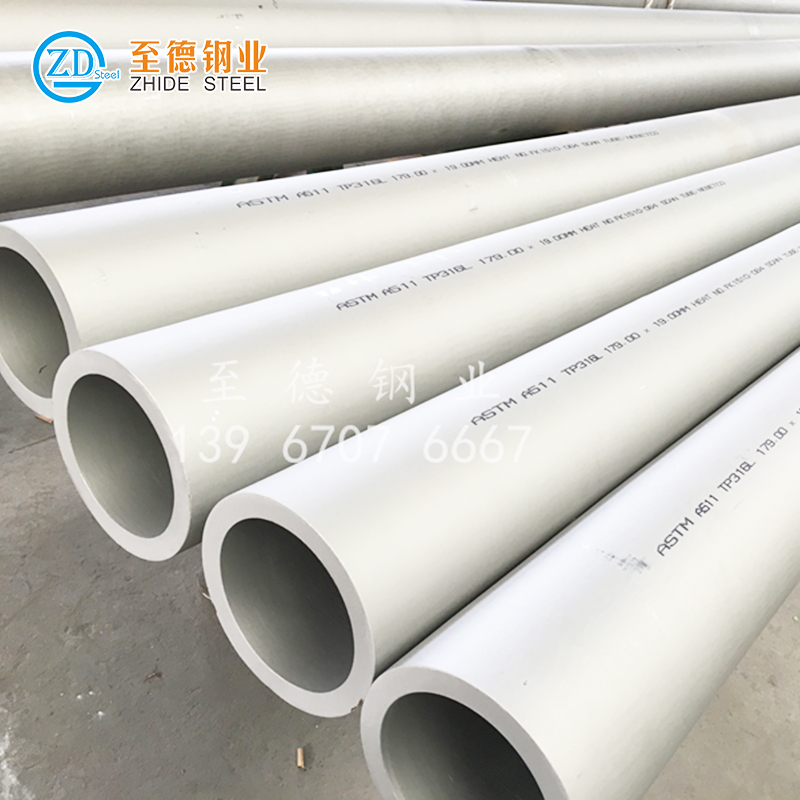

試驗用S30432原材料鋼管規(guī)格為44.5mm×6mm,其成分如表所示。對其進行內(nèi)噴丸處理,并對內(nèi)噴丸鋼管分別進行740、760、780、800、820、850和1000℃等不同溫度下的熱處理試驗(400℃以下進爐,升溫速率≤200℃/h,保溫1.5小時,降溫速率≤260℃/h,爐冷至400℃出爐)。采用THVS-50電子維氏硬度計(載荷500g)進行噴丸層硬度試驗,利用ZEISS光學顯微鏡對噴丸層進行顯微組織分析;借助FEIS-3400掃描電鏡對微觀組織進行觀察,并對部分噴丸層進行了能譜分析。

二、試驗結(jié)果與分析

1. 噴丸層的硬度

噴丸層硬度測量位置為距離鋼管內(nèi)壁60μm處,母材基體硬度測點位于管壁厚中部,測量結(jié)果見圖1。可以明顯地看出,當鋼管在740~850℃之間進行熱處理時,基體硬度會有升高,但升高的基體硬度不受溫度變化影響。740~850℃之間熱處理后的基體硬度保持在187~192HV0.5之間,變化很小;而噴丸層硬度卻隨著熱處理溫度的提高逐漸下降。如圖1所示,未熱處理的S30432不銹鋼管噴丸層硬度與基體硬度平均差值為135HV0.5;當加熱溫度達到810℃時,噴丸層硬度與基體硬度平均差值剛好100HV0.5;繼續(xù)升高至850℃時,噴丸層硬度與基體硬度平均差值降至81HV0.5,已經(jīng)不能滿足噴丸層與基體之間硬度差值大于100HV0.5的要求;至1000℃時,噴丸層硬度與基體硬度相同。

2. 噴丸硬化層的厚度

結(jié)合圖的試驗結(jié)果,利用光學顯微鏡對噴丸層進行厚度分析。由于在740~780℃之間,噴丸層和基體之間的硬度差值變化較小,噴丸層微觀組織形貌以及噴丸層厚度基本變化不明顯,所以只選擇750℃下的微觀組織形貌圖。原始態(tài)內(nèi)噴丸鋼管噴丸層深度約為126μm,隨著加熱溫度的提高噴丸層深度逐漸減小,當加熱溫度到達850℃時,噴丸層深度不足60μm,至1000℃時,噴丸層已經(jīng)完全消失。

3. 微觀組織及EDS能譜

圖為噴丸層的微觀組織形貌。可以明顯地看出,噴丸層中各個區(qū)域形貌存在差異,由表及里可分為細碎晶層、多滑移層和單滑移層。對噴丸層的3個區(qū)域進行能譜分析。可以看出,噴丸層的鉻含量明顯高于基體中的鉻含量,并且噴丸層鉻含量由內(nèi)及外呈現(xiàn)逐漸增加的趨勢(17.53%-18.94%-19.6%-24.59%)。主要由于噴丸碎化了晶粒并產(chǎn)生了大量的滑移帶和位錯,增多的晶界、大量的位錯和滑移帶,為鉻元素向表面擴散提供了短路通道,加快了鉻元素的擴散速度。

為了進一步研究溫度對S30432奧氏體不銹鋼管內(nèi)壁噴丸層的影響,對不同溫度下噴丸層的3個區(qū)域進行能譜分析,重點分析鉻元素含量。當加熱溫度740~770℃時,噴丸層中鉻含量均處于較高的水平(>19%);隨著加熱溫度提高至800~850℃時,噴丸層中不同區(qū)域鉻含量均有所降低;至1000℃時,鉻含量與基體相同,這與圖的試驗結(jié)果完全符合。在740~770℃溫度范圍,噴丸層仍保持良好的向外表面輸送鉻元素的能力;在800~850℃溫度范圍,噴丸層的形變組織出現(xiàn)不同程度退化,向外表面輸送鉻元素的能力降低。

三、結(jié)論

1. 噴丸層硬度隨著加熱溫度的升高而逐漸降低,當加熱溫度由740℃增加至1000℃時,所測硬度與基體硬度相同,證實噴丸層已消失。

2. 原始態(tài)內(nèi)噴丸鋼管噴丸層深度約為126μm,分別經(jīng)過740℃和780℃退火熱處理后,噴丸層減少至101.3μm和93.45μm,且隨著加熱溫度的提高,噴丸層深度逐漸減小,溫度到達850℃時,噴丸層深度不足60μm,至1000℃時,噴丸層已經(jīng)完全消失。

3. S30432不銹鋼管內(nèi)噴丸管在740~770℃之間,噴丸層中鉻含量仍處于較高的水平,保持良好的向外表面輸送鉻元素的能力。為了保證噴丸層組織和抗氧化性能不被破壞,確保噴丸處理的質(zhì)量,首先應避免對內(nèi)噴丸鋼管進行超過1000℃固溶熱處理,其次應保證內(nèi)噴丸鋼管焊后熱處理溫度不超過780℃。

本文標簽:S30432不銹鋼管

發(fā)表評論:

◎歡迎參與討論,請在這里發(fā)表您的看法、交流您的觀點。