固溶溫度對2205雙相不銹鋼管組織和點蝕性能的影響

浙江至德鋼業有限公司對2205雙相不銹鋼管進行了不同溫度的固溶處理,采用光學顯微鏡和掃描電鏡分析了不同固溶狀態下的組織演變規律,通過三氯化鐵溶液浸泡法研究了固溶溫度對2205雙相不銹鋼管點蝕性能的影響。結果表明,950℃固溶處理后,組織中有σ相;經1000~1100℃固溶處理后,由奧氏體和鐵素體兩相組成。隨固溶溫度升高,鐵素體含量逐漸增加,奧氏體晶粒度減小,孔蝕數量、孔蝕平均尺寸和腐蝕速率均呈下降趨勢。經1100℃×20分鐘水冷固溶處理后,奧氏體和鐵素體含量約各占一半,組織均勻,表現出良好的耐點蝕性能。

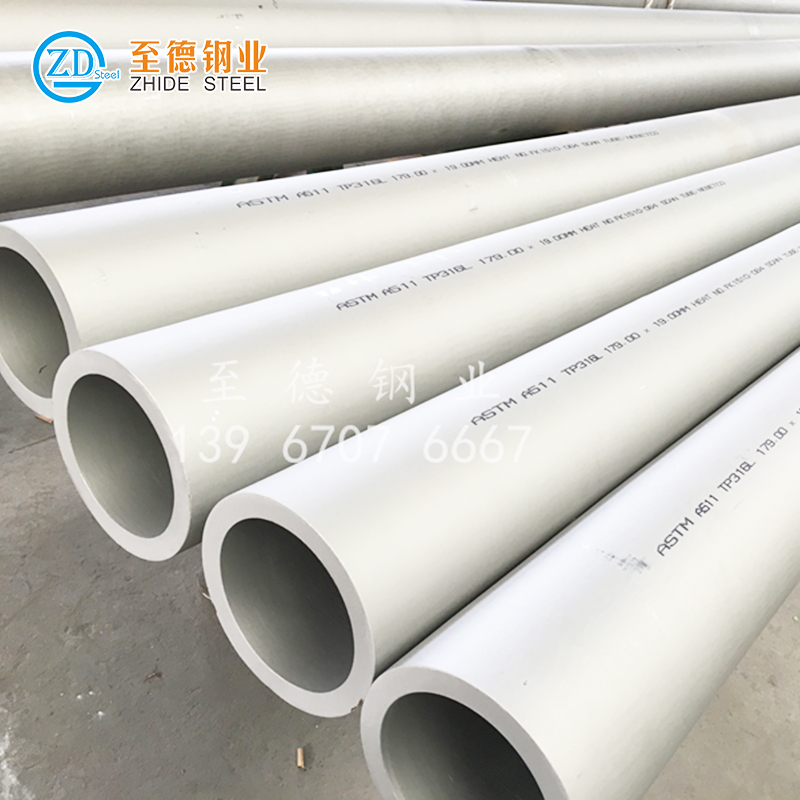

2205(00Cr22Ni5Mo3N)不銹鋼管屬于第二代雙相不銹鋼管,由于其綜合了鐵素體不銹鋼管和奧氏體不銹鋼管的優點,因此具有較高的強度、韌性及優良的焊接性能和耐腐蝕性能,已廣泛應用于各工業領域,諸如紙漿和造紙、油氣工業、化學加工工業、運輸業、制藥和食品工業以及建筑業等。在這些應用中,2205雙相不銹鋼被認為是具有成本效益的材料,填補了普通不銹鋼(如316L)和高合金奧氏體不銹鋼之間的空白。

在化學成分固定的情況下,2205雙相不銹鋼管的兩相比例和組織形態取決于熱處理工藝。不同熱處理工藝會形成不同奧氏體和鐵素體相比例及σ相析出,使其耐腐蝕性能受到極大影響。固溶處理溫度可以控制鐵素體和奧氏體兩相比例及析出相的溶解,因此研究固溶處理溫度對2205不銹鋼管組織及點腐蝕性能有著相當重要的意義。為此,至德鋼業對2205雙相不銹鋼管進行了不同溫度的固溶處理,采用光學顯微鏡和掃描電鏡分析了不同固溶狀態下的組織演變規律,通過三氯化鐵溶液浸泡法研究了固溶溫度對2205雙相不銹鋼管點腐蝕性能的影響,確定了最佳固溶處理溫度。

一、試驗材料及方法

試驗用材料為5.0mm厚的2205不銹鋼管,其主要化學成分如表所示。沿2205雙相不銹鋼管軋制方向取金相試樣和點腐蝕試樣,在箱式電阻爐中進行固溶處理,固溶處理溫度分別為950、1000、1050和1100℃,保溫時間設定為20分鐘,冷卻方式為水冷。將不同狀態的2205不銹鋼管金相試樣打磨、拋光、腐蝕后,在LEICADMI3000M金相顯微鏡上觀察顯微組織,并用顯微鏡自帶的金相分析軟件測量各相含量(面積分數)。利用掃描電鏡的背散射電子原子序數成像技術,進行σ相的組織觀察。

化學浸泡點蝕試樣經打磨、清洗、除污和除油后干燥,用精度為0.01g的天平秤初始質量,試樣尺寸為50mm×25mm×4mm。化學浸泡點蝕試驗按GB/T17879—1999《齒輪磨削后表面回火的浸蝕檢驗》中的“不銹鋼三氯化鐵點腐蝕試驗方法”進行,試驗介質為6%三氯化鐵溶液,試驗溫度為50℃,浸泡24小時后清除腐蝕坑內的腐蝕產物,以清水沖洗試樣,乙醇去水、烘干,測量腐蝕失重,計算點腐蝕速率。對表面宏觀形貌的觀察采用Canon-IXUS115HS型照相機和SZX16體式顯微鏡。

二、試驗結果及分析

1. 固溶溫度對組織形貌和相含量的影響

a. 對σ相的影響

σ相富含鉬元素,因此在背散射電子圖像中σ相的亮度明顯大于鐵素體和奧氏體相,呈現白色。圖為2205雙相不銹鋼管試樣經過950℃和1000℃固溶處理后的背散射電子圖像。從圖可以看出,經過950℃固溶處理后,組織由鐵素體、奧氏體和σ相組成。相當量的σ相沿γ/α晶界及α/α晶界析出,這是由于晶界位置利于σ相非均勻形核。經過1000℃固溶處理后,組織中只有γ和α兩相存在,奧氏體呈長條狀或島狀與鐵素體相間分布,在兩相界面及鐵素體內部沒有發現σ相。

b. 對組織的影響

圖為2205雙相不銹鋼管在不同固溶溫度下,保溫20分鐘,水淬處理后的三維立體顯微組織。圖為經過950℃固溶處理后的顯微組織,為不規則的兩相交織分布的帶狀組織,黑色基體為鐵素體,白色纖維狀奧氏體相分布在鐵素體基體上。經過1000℃固溶處理后,組織中α、γ雙相還是交織分布的帶狀組織;經過1050℃固溶處理后,奧氏體晶粒由長條狀轉變為竹節狀。隨著固溶處理溫度的繼續升高,竹節狀的奧氏體晶粒發生再結晶,組織為比較規則的兩相相間分布的均勻組織,如圖所示。1100℃固溶處理后,奧氏體和鐵素體組織發生了明顯的長大,奧氏體的長寬比明顯減小,鐵素體含量明顯升高。

不同固溶溫度下,2205不銹鋼管沿軋制方向奧氏體晶粒長度變化曲線如圖所示。從圖可以看出,隨著固溶溫度升高,奧氏體晶粒再結晶更完全,奧氏體晶粒長度不斷減小,950℃固溶處理后,奧氏體晶粒平均長度為154.092μm; 1100℃固溶處理后,奧氏體晶粒平均長度縮短為16.936μm。奧氏體不銹鋼在固溶處理過程中的形態變化分析如下:加熱到固溶溫度時,奧氏體與基體α-鐵素體連接界面處表面張力的不平衡將促使奧氏體沿界面局部溶解,直到表面張力達到平衡,其溶坑的壁凸向α-鐵素體。隨著固溶溫度升高,溶坑不斷加深。因此,經950~1100℃固溶處理后,奧氏體晶粒由帶狀轉變為竹節狀,最終轉變為局部的球狀。

表為不同固溶處理溫度下2205不銹鋼管試樣中對應的鐵素體含量。從表可以看出,950℃固溶處理后,組織中存在σ相,含量約為5%。經過1000℃固溶處理后,鐵素體含量明顯增加;1100℃固溶處理后,鐵素體含量最高為49.7%,奧氏體和鐵素體兩相比例約為1∶1,一般認為,這種比例的雙相不銹鋼具有優良的綜合性能。在1000~1100℃固溶溫度區間,α相含量增長趨勢緩慢。根據68%Fe的Fe-Cr-Ni相圖也可以得出這樣的結論,如圖所示。根據Fe-Cr-Ni相圖可知,鐵素體相與(鐵素體+奧氏體)相的邊界及(鐵素體+奧氏體)相與奧氏體相的邊界都呈彎曲狀,在1000~1100℃固溶溫度區間,曲線相對比較平直,由杠桿定律計算可知,α相含量增長趨勢緩慢。

2. 固溶溫度對點腐蝕性能的影響

圖為經過不同溫度固溶處理后試樣的腐蝕速率曲線。從曲線上可以看出,經過950℃固溶處理后,2205不銹鋼管試樣腐蝕速率較快,為24.49g·m-2·h-1。在1000~1100℃固溶溫度區間,隨著固溶溫度升高,腐蝕速率依此減小,1100℃固溶處理后,腐蝕速率最低為2.47g·m-2·h-1。

圖為經過不同溫度固溶處理后,2205雙相不銹鋼管試樣點蝕宏觀形貌。從圖6可以看出,經過950℃固溶處理后,試樣表面點蝕坑較多,腐蝕以局部腐蝕為主,在試樣表面不均勻分布。經過1000℃固溶處理后,點蝕坑數量明顯減少,在試樣邊緣和機加工劃痕處分布較多;經過1100℃固溶處理后,點蝕坑零星的分散在試樣表面,表現出較好的耐點腐蝕性能。

圖為經過不同溫度固溶處理后,2205雙相不銹鋼管試樣點蝕微觀形貌圖。從圖7可以看出,950℃固溶處理后,2205不銹鋼試樣表面出現大小不一的點蝕坑,蝕坑數量較多,蝕坑尺寸大,說明其耐蝕性較差;在1000~1100℃固溶溫度區間,隨著固溶溫度升高,蝕坑數量和尺寸逐漸減小,到1100℃固溶處理后,表面點蝕坑只有1個,尺寸較小。

點蝕是雙相不銹鋼最有害的腐蝕形態之一,點蝕往往是應力腐蝕裂紋和腐蝕疲勞裂紋的起始部位。雙相不銹鋼的耐點蝕性能除了和化學成分有關外,跟兩相比例、組織的均勻性和析出相也有很大的關系。從上面的試驗結果可以看出,經過950℃固溶處理后,試樣的耐點蝕性能最差,這與其組織中σ相存在有關。σ相中鉻和鉬含量高,鉻和鉬元素在σ相中富集必然形成周圍貧鉻和鉬的區域,使這些區域成為點蝕敏感點,從而使鋼的耐點蝕性能下降。經過1000~1100℃固溶處理后,2205雙相不銹鋼管組織中σ相消除,耐點腐蝕性能大幅度提高,從孔蝕數量、孔蝕平均尺寸和腐蝕速率的試驗結果中都能得出這樣的結論。

在1000~1100℃固溶溫度區間,隨固溶溫度升高,鋼的耐點腐蝕性能提高,主要從兩相比例、組織的均勻性兩個方面來分析原因。由文獻可知,雙相不銹鋼管點蝕時,首先是鐵素體發生腐蝕產生小的蝕孔,蝕孔逐漸發展包圍奧氏體,導致奧氏體脫落產生蝕坑。按照此理論,奧氏體越少其耐蝕性越差。但是,根據前面的試驗結果,在1000~1100℃固溶溫度區間,奧氏體含量在50.3%~53.9%之間變化不大,因此奧氏體含量高低并不是影響點腐蝕速率的主導因素。在1100℃固溶處理后,α和γ兩相含量比較接近,由于兩相電位差很小,電偶腐蝕效應不明顯,決定了兩種組織狀態都具有很好的耐點蝕性能。此外,固溶溫度升高,鉻和鉬元素的分配系數逐漸提高,對提高耐點腐蝕性能也是有益的。因此,經1100℃×20分鐘水冷固溶處理后,奧氏體和鐵素體含量約各占一半,組織均勻,表現出良好的耐點蝕性能。

三、結論

1. 經過950℃固溶處理后,2205雙相不銹鋼管組織由鐵素體、奧氏體和σ相組成。經過1000℃固溶處理后,組織中只有γ和α兩相存在,在兩相界面及鐵素體內部沒有發現σ相。

2. 隨著固溶溫度升高,軋制態奧氏體晶粒度不斷減小。950℃固溶處理后,奧氏體晶粒平均長度為154.092μm,1100℃固溶處理后,奧氏體晶粒平均長度縮短為16.936μm。

3. 2205雙相不銹鋼管經950~1100℃固溶處理后,孔蝕數量、孔蝕平均尺寸和腐蝕速率隨固溶溫度均呈下降趨勢。經1100℃×20分鐘水冷固溶處理后,奧氏體和鐵素體含量約各占一半,組織均勻,表現出良好的耐點蝕性能。

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。