化學品船不銹鋼管自動氬弧焊焊接工藝試驗及應用

在18600DWT化學品船建造中,涉及到大量SUS316L不銹鋼管子焊接,為了提高管子建造效率、降低人工成本和提升焊接質量,采用自動氬弧焊接設備。通過對不同管徑、壁厚的管對接試驗,選擇合理焊接參數和焊材,開發出不銹鋼管自動TIG焊工藝,并應用于SUS316L不銹鋼管子焊接,取得良好的效果。

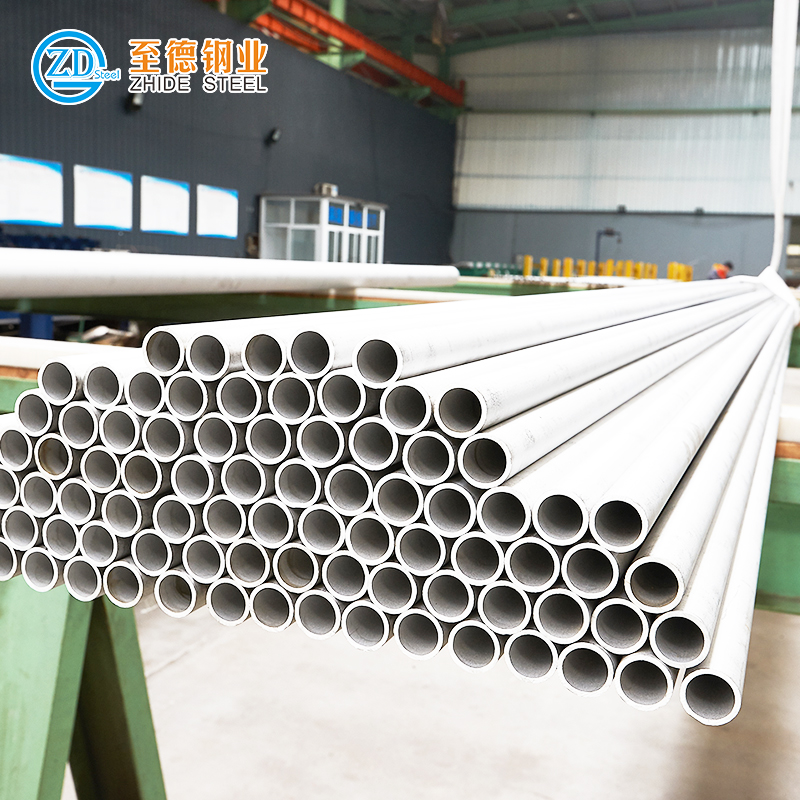

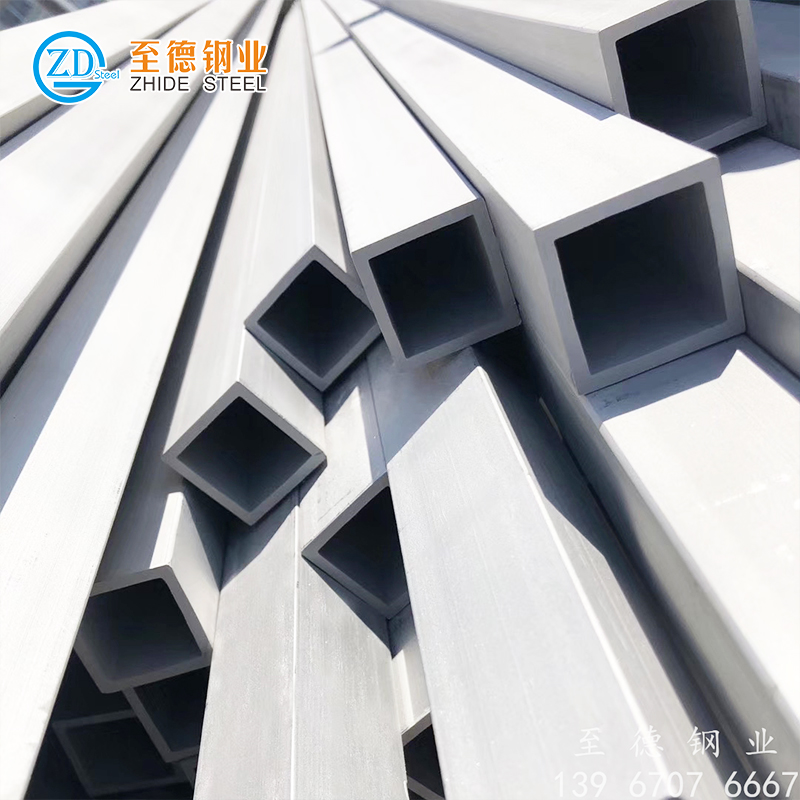

18600DWT化學品船由瑞典FKAB公司設計,總長154m,寬23.75m,型深13.1m,載重為18600t,入DNV船級社,滿足1A冰區航行要求,可裝載多種化學品。該船搭配先進的設備以及集成操作系統,達到節能環保要求,具有建造難度大、設備調試復雜等技術特點,其中不銹鋼管系制造是其制造中關鍵技術之一。非碳鋼管系制作專用工場長96m,寬30m,由車間原管子制作場地優化改造而來,除起重設備外,還改造和新添了適用于不銹鋼管系制作的鋸床、坡口機、彎管機、除塵吸引裝置、校管平臺、自動電焊機、組對機以及氬氣供氣系統等先進設備,力爭打造成標準化、流水線式的生產車間,進一步提高公司非碳鋼類管系的生產效率和質量水平。該專用工場在做好修船產品管系制作的同時,主要承擔公司造船產品非碳鋼類管系制作,還將承擔造船轉型產品18600噸化學品船不銹鋼管子制作。對于提高焊接生產效率,減輕焊工勞動強度,提升焊接質量具有十分重要的意義。

一、管系自動化氬弧焊焊接工藝

1. 焊接設備

管系自動化焊機構成:通常由焊接電源、引弧及穩弧裝置,焊槍,供氣系統,水冷卻系統和焊接程序控制裝置,機械行走機構及送絲裝置等部分組成。焊接電源由德國EWM Phoenix 451puls型逆變MIG/MAG分體式焊接電源,帶脈沖焊功能。

采用三爪式管鉗實現管子、管件的自動定心、電動夾緊,并且穩定旋轉,配備弧壓監控、視頻監控等控制手段,實現管道打底、填充、蓋面自動化焊接件。管鉗不僅能有效防止管件旋轉過程中可能出現的軸向竄動,而且由于夾緊位置距離焊縫較近,也可最大程度的減少管子旋轉時的徑向跳動。采用穩定的PLC控制平臺,以確保焊接系統穩定運行,設備故障率極低。適用于直管對法蘭、直管對彎頭、直管對三通等多種形式的焊接,還可適用于角焊縫、對接焊縫等多種焊接形式。

2. 焊接工藝要求

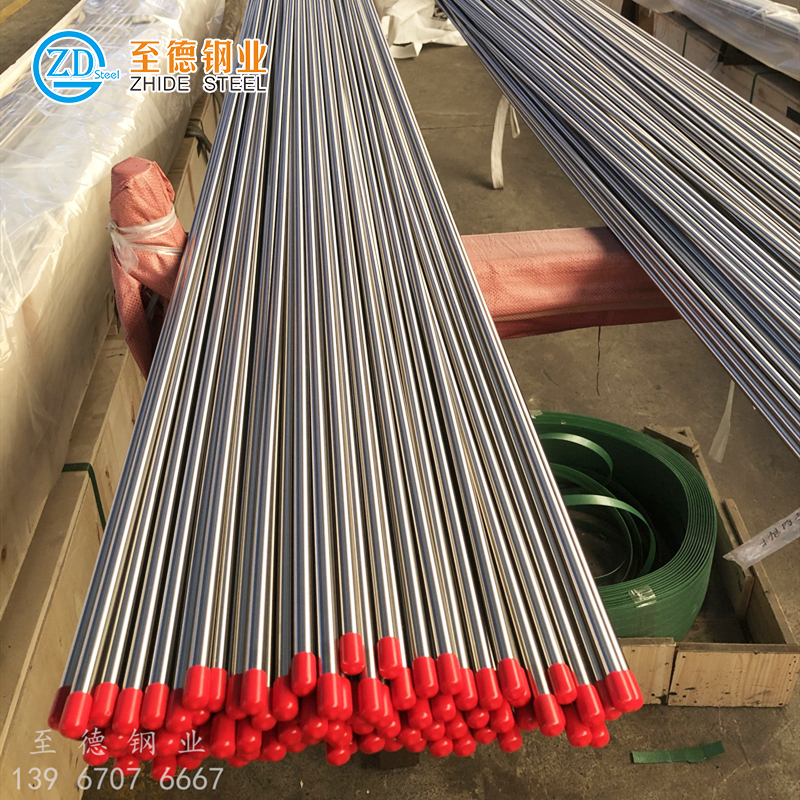

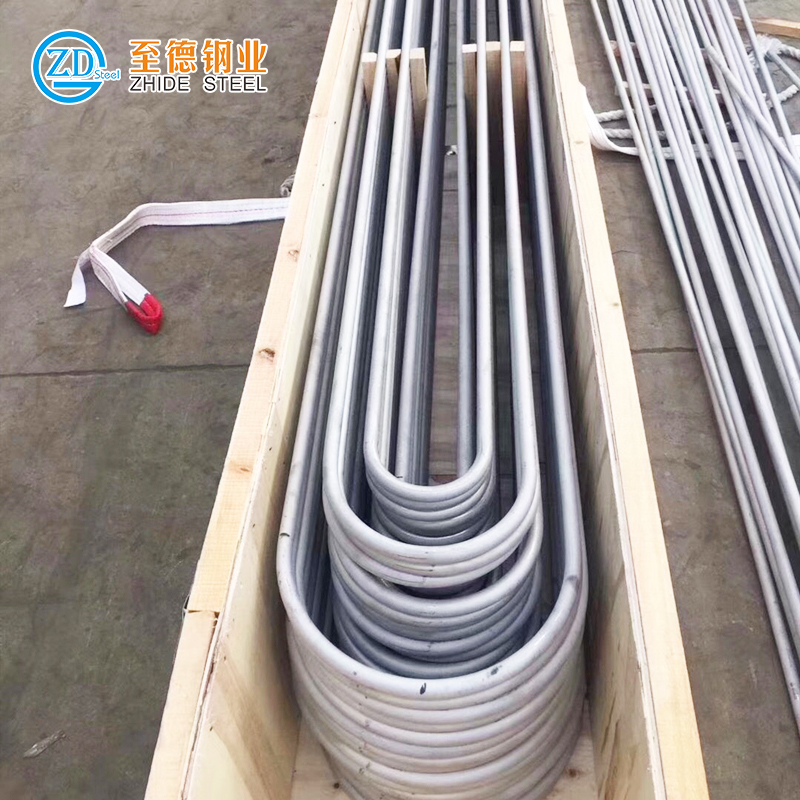

焊接評定試驗管采用船用SUS316L不銹鋼鋼管,DNV.GL船級社認可,其規格為168mm×10 mm×250mm和168 mm×3 mm×250mm共4根,管材化學成分和力學性能如表所示。采用V形坡口,間隙2~3mm,坡口角度65°~70°,如表所示。坡口采用機加工,焊前將坡口周圍側10mm內氧化皮、油脂和毛刺去除。管子水平隨變位器滾動,焊接機頭水平固定。焊絲牌號GMS-316LT ,型號AWS A5.9 ER316L、φ1.2mm ,認可等級DNV.GL-S316L。

該焊絲有DNV.GL船級社認證的自動氬弧焊焊絲,采用類似于實芯二氧化碳氣體保焊焊絲盤狀的自動氬弧焊機專用焊絲,重量12.5kg/盤。焊絲化學成分和力學性能如表所示。定位焊采用手工TIG焊,焊絲牌號GTS-316L、φ2.0mm。采用對稱4點定位焊,每處的長度為6~10mm。焊縫內作定位焊固定時需在管子內充氬氣,定位焊固定點高度與寬度不得超過正式焊縫,焊點應均勻牢固,不得有裂縫存在,反面成形與焊縫一致,焊接覆蓋前,應經裂紋檢查。保護氣體選用純度99.99%的氬氣,焊接過程中保護氣體流量15~20L/min,管內背側充氣保護,氣體流量為20~25L/min。電源極性采用直流正接方式。焊接參數如表所示,焊接參數可以在焊機上預設置。

3. 注意事項

①. 鎢極伸出長度為伸出陶瓷噴嘴5~8mm,焊絲處于鎢極正下方2mm處。

②. 焊接前注意焊槍電纜的擺放位置,焊前變位器需逆時針旋轉360°,使管子焊縫在槍頭下繞一圈,以免焊接過程中導電嘴碰到坡口和管子運轉有上下跳動。

③. 焊前鎢極應精確定位,焊接過程中注意通過線控器調整鎢極對中、高度和擺幅,避免焊偏,保持焊絲始終接觸熔池,并在保護氣體中,避免在空氣進入熔池中引起氣孔。

④. 為了確保收弧處的焊接質量,在熄弧后仍必須進行持續送氣保護,送氣時間為5~7秒即可。

⑤. 將以上所確定的數據形成的焊接原始程序通過設備表明輸入設備內部,并加以保存。焊接參數可進行試驗,通過焊接工藝評定試驗,根據焊接效果的具體情況,通過設備面板進行的必要相修改,確定最佳焊接參數。

焊后試驗結果與分析管材焊接工藝評定采用DNV.GL船級社規范標準要求。各項性能測試試驗是嚴格按照船級社標準及產品使用工況要求進行。管材焊縫試驗內容包括外觀檢測、無損檢測、拉伸試驗、彎曲試驗、晶間腐蝕試驗及宏觀金相等。

二、 外觀與無損檢測

焊接結束后24小時,對焊接試樣焊縫進行100%外觀檢測,焊縫及熱影響區未發現咬邊、表面氣孔、裂紋及夾渣等缺陷,焊縫余高0.3~1.2mm,焊縫與母材之間過渡光順;焊接試驗焊縫經過X光射線探傷和PT檢測表明,未發現裂紋、未熔合、未焊透及夾渣等缺陷,焊接接頭焊縫質量滿足檢驗標準要求。

三、拉伸試驗

將拉伸試樣固定在MTS型萬能試驗機上,然后對其施加拉應力,造成試樣軸向伸長直到拉斷為止,是衡量材料強度的主要指標。拉伸試驗結果如表7所示。根據試驗結果,可看出拉伸試驗結果滿足規范要求。

四、彎曲試驗

將加工好的標注彎曲試樣固定在MTS型萬能試驗機上進行彎曲試驗。按規范要求各取2個正彎和2背彎試驗用12/20mm的直徑進行彎曲試驗,彎曲角度180°,彎曲后的試樣表面無裂紋且在任何方向上無長度>3mm的其他缺陷,試驗結果滿足規范要求。

五、宏觀及微觀金相

焊縫宏觀斷面檢查發現焊縫完全焊透,無裂紋等缺陷,如表所示。焊接工藝經評定合格,取得DNV.GL的工藝認可證書,焊接工藝認可適用范圍為SUS316L不銹鋼管系,管徑>84mm,壁厚3~20mm。

六、晶間腐蝕試驗

按照DNV.GL規范要求進行,試驗合格,如表所示。

應用在取得DNV.GL工藝認可證書和焊工證后,焊接工藝在18600DWT 化學品船中貨液管的SUS316L不銹鋼焊接獲得應用。以前采用手工氬弧焊時,為避免管子底部位置仰焊,需要管子翻身幾次,每層焊道至少有兩個接頭,焊縫外觀成形及質量保證對焊工技術水平依賴度高,且一次無損探傷合格率不穩定。采用自動氬弧焊工藝后,管系焊接無需翻身,避免立、橫、仰位置焊接,每層焊道均一次焊完,只有一個接頭,焊縫成形均勻美觀,且質量穩定,一次探傷合格率達到99.5%以上。焊接后不銹鋼管子經過氣壓或水壓試驗,均無一個管對接口發生泄露。自動TIG焊每個焊口焊接時間只需8~12分鐘,效率是手工氬弧焊的2.5倍,生產效率得到大幅度提高。

通過多次焊接試驗,工藝評定其力學性能符合船級社規范焊接要求,獲得了管系自動氬弧焊的焊接參數和操作技巧,掌握了SUS316L不銹鋼管系的焊接技術,解決了生產中的技術難題。使用GMS-316LT高合金材料作為SUS316L的焊接材料,合理控制熱輸入量、層間溫度及水冷焊縫方式,在氬氣對焊接區域進行嚴格保護下,克服了使用化學成分匹配焊接材料時易發生的合金元素偏析和焊接熱裂紋傾向的不足,得到了力學性能和抗腐蝕性的焊縫接頭。管系自動氬弧焊工藝是一項適合化學品船液貨艙不銹鋼管對接焊的焊接工藝,具有焊縫質量穩定、操作技術容易、效率高的優點。

本文標簽:不銹鋼管

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。