小直徑薄壁不銹鋼無縫鋼管的超聲波檢測標準方法及操作步驟

目前,小直徑薄壁不銹鋼無縫鋼管的超聲波檢測方法主要為直接接觸法和液浸法,由于送樣的鋼管數量不多,經綜合考慮采用了直接接觸法,并通過射線方法進行了驗證,滿足了客戶的要求。

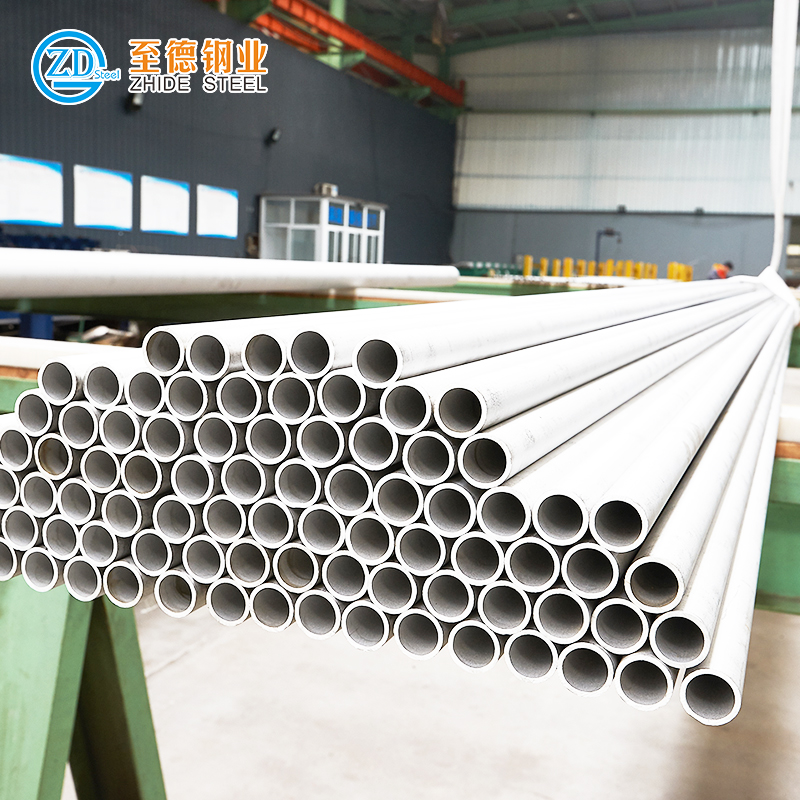

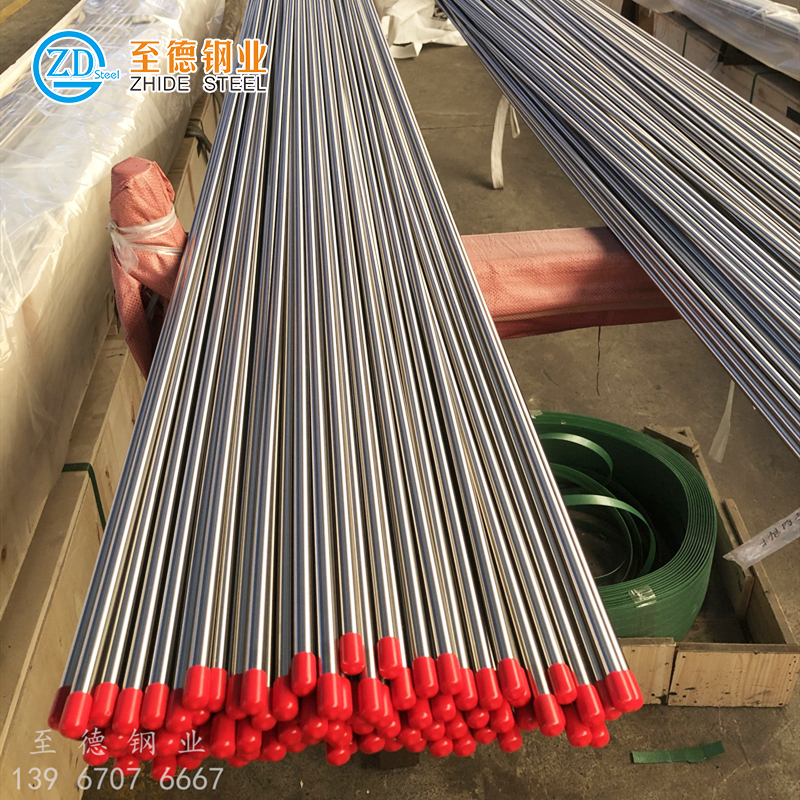

2010年4月,浙江至德鋼業有限公司工藝研究所有限公司試驗檢測中心接到客戶送樣,要求對其樣品20根不銹鋼無縫鋼管(材質為12Gr1MoV,規格為:65mm×4.5mm)按國家標準GB/T 5777-2008進行超聲波檢測。鋼管為小直徑薄壁不銹鋼無縫鋼管,生產工藝為冷軋工藝,鑒于生產工藝特點,鋼管表面的缺陷有滑痕、裂縫、折疊、翹皮、夾雜、橫裂等;金屬內部缺陷主要有裂紋、夾雜、分層等。客戶要求檢測不銹鋼管內表面是否存在劃痕及裂紋。

目前,小口徑管薄壁不銹鋼無縫鋼管的超聲波檢測方法主要為直接接觸法和液浸法。直接接觸法采用橫波斜探頭檢測,手工檢測效率較低,液浸法適合批量管材的檢測,但須根據管材的規格制作工裝。考慮鋼管數量較少,故而采用直接接觸法進行手工超聲波檢測。

一、探傷標準

根據客戶要求,該批不銹鋼管超聲波探傷采用GB/T 5777-2008《無縫鋼管超聲波探傷檢驗方法》,該標準適用于外徑不小于6mm,且壁厚與外徑之比不大于0.2的鋼管。

二、探頭選擇

1. 探頭頻率

根據波動理論可知,波存在繞射現象,超聲波探傷靈敏度約為λ/2,提高頻率,波長變短,擴散角小,同時脈沖寬度小,分辨力高,有利于發現較小的缺陷。但隨著頻率的提高,會引起超聲波的嚴重衰減,一般選用2.5 MHz和5 MHz的探頭,管壁較薄的鋼管可選用5 MHz的探頭,管壁較厚的可選用2.5 MHz的探頭。對于該批鋼管,壁厚為4.5 mm,選用5 MHz的探頭。

2. 探頭K值分析及計算

采用斜探頭探測縱向缺陷時,必須確保入射到鋼管中的超聲波只有橫波,因為同時出現橫波和縱波會產生干擾使探傷波形復雜化,影響缺陷的判斷,且橫波對缺陷反射比縱波敏感,這對鋼管中折射波有最小折射角要求;同時如果折射角過大,又會導致聲束無法掃查到鋼管內壁,不銹鋼管內壁缺陷無法檢出,這對折射波又有最大折射角要求。所以實際探傷時,所選探頭折射角必須位于最小折射角和最大折射角之間。

a. 最小折射角

鋼管內折射波無縱波,只有橫波時的折射角為最小折射角,根據折射定律,最小折射角計算公式為:

βm in=Sin-1(Cs/CL)(1)

式中:Cs為管中橫波速度;CL為管中縱波速度;Cs=3200m/s,CL=5900 m/s,則βm in=33°。

b. 最大折射角

當橫波與鋼管內壁相切時其折射角為最大折射角,根據三角函數關系,最大折射角計算公式為:

Sinβmax=(R-T)/R=(D/2-T)/(D/2)=1-2T/D(2)

即:βmax=Sin-1(1-2T/D)。式中:D為不銹鋼管外徑;T為鋼管厚度。也即欲在管壁中得到純橫波,折射角應滿足下式:βm in<β<Sin-1(1-2T/D),由此可得:T/D<(1-Sinβm in)/2=0.23。T/D大于0.23管中折射橫波是射不到管子內壁的,因此一般認為管子橫波檢測所允許的T/D最大值為23%。應該指出,這里是以聲束軸線掃查到內壁為依據的。事實上,由于聲束有一定的寬度,聲束軸線稍有偏離聲束仍能探測到內壁面上的缺陷,當然,此時的探測靈敏度會有所下降。

根據待檢不銹鋼管尺寸,由式(2)求出最大折射角,圖4為探頭主聲束與鋼管內壁相切的情況,由三角函數可得:sinβ=(D/2-T)/(D/2)=(30.5-4.5)/30.5=0.85,因此,β=58°,即K=tanβ=1.6。該K值為探頭聲束探測到內壁的最大值,探傷時K值取為1.3。

3. 晶片尺寸

其他條件不變的情況下,晶片尺寸增大,擴散角減小,超聲波聲束指向性好,超聲能量高且集中,未擴散區掃查范圍大,遠距離掃查范圍相對變小,發現遠距離缺陷的能力強,但相應近場區長度增加對薄壁不銹鋼無縫鋼管探傷不利。

由近場長度公式N=A/πλ可知,晶片面積增加一倍,近場長度增加兩倍;在晶片面積相同時,頻率降低50%,近場區長度減小50%。

由于超聲波存在繞射現象,其探傷靈敏度約為波長的一半,小于波長一半的缺陷難以發現。提高頻率,波長變短,使發現這類缺陷成為可能,但近場長度又隨之增加,可通過減小晶片面積來減小近場長度。加之所探鋼管曲率半徑小,不宜采用大晶片I探頭,因此綜合考慮后選取晶片尺寸為8mm×8mm探頭。

4. 楔塊修磨

由于不銹鋼管曲率半徑小,為確保與鋼管表面充分耦合,探頭底面須磨成曲面,其曲率半徑與鋼管外徑一致,常規斜探頭外形如圖所示。

按以下步驟對探頭楔塊進行修磨: ① 首先測出斜探頭主聲束的中心入射點位置,并劃一垂線,②在鋼管外表面裹好金相砂紙,將探頭置于其上,使探頭入射點對準鋼管中心垂線,修磨時用力須均勻,防止磨偏。

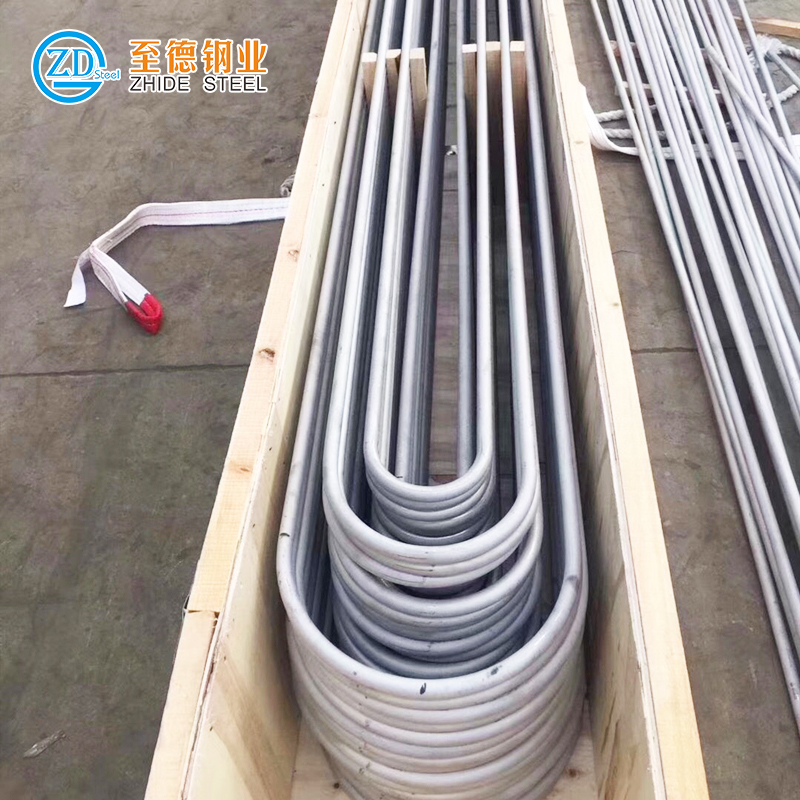

三、對比樣管制作

對比樣管選擇原則為與被檢鋼管缺陷形狀或超聲反射規律相一致。由于檢測的目的是針對鋼管內表面裂紋及劃痕,故而選擇V形槽作為人工基準反射體。根據標準要求,人工缺陷采用L2.5級,從該批鋼管中取樣管長度為400mm,采用機械法進行樣管加工,V形槽的極限深度為0.4mm,長度為20mm。

四、探傷靈敏度確定

探傷設備采用CTS-23B超聲波模擬探傷儀,按聲程法調節掃描速度,探頭置于管子外圓弧,使內壁端角最高反射波位于熒光屏刻度2的位置,然后移動探頭,找到外壁端角反射最高波,將其調到刻度4的位置,此時掃描速度調節完畢。

將探頭置于對比樣管外表面,確保探頭與鋼管耦合良好,將樣管內壁V形槽反射波調至示波屏滿刻度的80%,以此作為鋼管探傷靈敏度。掃查時再提高4dB作為掃查靈敏度。

五、工件檢測

1. 探傷掃查

將靈敏度調至掃查靈敏度,將探頭沿鋼管外壁螺旋掃查,掃查速度不大于150mm/s,覆蓋率不小于15%,注意探頭移動時保持與不銹鋼管耦合良好,否則出現的油層雜波不利于缺陷的判別。每根鋼管從鋼管兩端沿相反方向各檢測一次。

2. 信號識別

缺陷信號的主要特點是隨著探頭的移動,缺陷信號亦沿水平方向移動。探頭前進,缺陷信號靠近始波,且幅度增高;探頭后退,缺陷波遠離始波,且幅度降低。這是區別缺陷波與雜波的主要依據。如果鋼管完好,儀器熒光屏上除始波外不會有其他反射波。一旦出現反射信號就要根據其所在的位置判斷缺陷的深度和長度。如果缺陷波最高點位于一次波附近則為內壁缺陷,位于二次波附近則為外壁缺陷。當缺陷反射波大于基準波高時,判為超標缺陷,鋼管不合格。

3. 缺陷測量

缺陷長度采用半波法測量。發現缺陷后左右移動探頭,使缺陷波降到基準波高的一半找到左右端點,兩點之間的距離即為缺陷的長度。

4. 檢測結果

經檢測,該批不銹鋼管發現一根存在缺陷,其反射波位于1次波附近,為鋼管內壁條狀缺陷,長度為23mm。通過射線檢測進行確認,管子內壁的確存在條狀缺陷,長度為25mm。

六、結論

在小直徑薄壁不銹鋼無縫鋼管手工接觸法超聲波探傷中,探頭的選擇至關重要,需從頻率、K值、晶片尺寸及楔塊修磨等方面綜合考慮。對比樣管制作要嚴格按照標準要求,同時結合客戶要求檢出的缺陷類型,選擇最佳的人工缺陷形貌及尺寸。探傷掃查過程中,由于管徑較小,探傷速度不宜過快,要保證探頭與鋼管之間耦合良好,耦合劑的用量不宜過多,以免出現假信號造成誤判。考慮管材內缺陷的方向性,為了防止漏檢,應沿相反方向分別進行檢測。探傷過程中,應注意用人工標準樣管校準探頭和儀器。當探頭磨損或儀器性能變化引起探傷靈敏度明顯變化時,應及時更換探頭或調整儀器。

本文標簽:不銹鋼管超聲波檢測

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。